金型事業

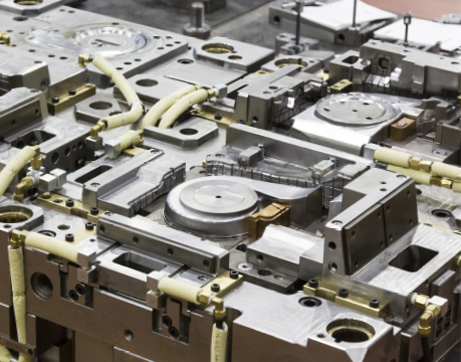

モールド及びプレス精密金型の設計製作・アフターサービス

24時間無人加工が可能な5軸高速マシニングセンター、レーザー溶接機、1300トン・850トン射出成形機など最新設備を備え、高精度な金型製作や高難度な部品加工が可能です。充実の設備と熟練の技術・技能から生まれる「からくり」や「サーボモーター内蔵仕様」など難易度が高く特殊な金型製造に高い評価を受けています。多数個取りを目的とした大型金型の製作も可能です。

また、製品の構想から合格検査までの一貫工程を社内で完結することと、高度な三次元測定機技術やIoT技術の駆使により大幅な工程期間短縮を実現します。

新しい取り組みとして開始しているのが、実績分析による予測データの構築やリスク回避の仕組みづくりです。サポイン(戦略的基盤技術高度化支援事業)認定された「射出成形時に発生するソリ変形などに対応した大型金型用トータルシステムの研究開発」の研究結果を反映した金型づくりでは、製品の製造過程で生じる経過変化を事前に予測した金型を設計し、ダイレクトに希望する形状の製品ができる手法の確立を目指します。

IoTとAIを駆使した加工技術を進化させ、24時間エンドレス加工の実現に向けて始動を始めました。次世代製品、次世代技術に向けた産官学の連携研究にも積極的に取り組み、新テーマの発掘と新分野の事業拡大を視野に入れた動きを開始します。

また、既に着手しているリバースエンジニアリングの精度とスピードアップや、北米やヨーロッパ、アジアからのダイレクト発注の拡大も大切な取り組み案件です。これら当社の未来を開拓する事業推進の核となるのは「人財」です。それぞれの技能を高め、1人2役3役をこなせるフレキシブルな人財育成がテーマです。